در پروژههای صنعتی، ابتدا با مطالعه امکانسنجی (FS)، جنبههای فنی، اقتصادی و اجرایی بررسی میشود. پس از تأیید، مرحله طراحی پایه آغاز میگردد و مدارکی به نام Basic Documents تهیه میشوند. این مدارک شامل نقشهها و فهرستهایی مانند PFD، P&ID، UFD، لیست تجهیزات، نقشه جانمایی، فلسفه کنترل و... هستند که پایه تصمیمگیری برای طراحی تفصیلی و اجرای پروژهاند. این اسناد، ارتباط بین بخشهای مهندسی را مشخص کرده و نقش مهمی در کاهش خطا، هزینه و زمان اجرای پروژه دارند. شرکت آوا اسپیکو صنعت (Ava Espikoo Sanat) با تکیه بر تجربه فنی و تیم مهندسی متخصص، تهیه و ارائه مدارک مهندسی پروژهها را بهصورت بهینه، دقیق و منطبق با الزامات کارفرما انجام میدهد.

مطالعه امکانسنجی یا Feasibility Study (FS) یکی از مدارک پایه و اولیه در چرخه ساخت هر پروژه صنعتی است که هدف آن بررسی فنی، اقتصادی، مالی و زیستمحیطی اجرای پروژه است. این مطالعه تعیین میکند که آیا اجرای پروژه موردنظر از دیدگاههای مختلف قابل انجام و مقرونبهصرفه است یا خیر.

در این سند موارد زیر بررسی میشود:

تحلیل بازار: ارزیابی تقاضا، رقبا و فرصتهای فروش

ارزیابی فنی: بررسی فرآیندها، تکنولوژی، ظرفیت تولید و زیرساختها

تحلیل مالی: برآورد هزینههای سرمایهگذاری، سودآوری، نرخ بازگشت سرمایه (IRR)

ریسکها و چالشها: ارزیابی مخاطرات اقتصادی، سیاسی، عملیاتی

پیشنهادات اجرایی: مسیر اجرای پروژه، فازبندی، زمانبندی کلان

مطالعه FS معمولاً پیش از ورود به فاز طراحی پایه (Basic Engineering) تهیه میشود و نقش بسیار مهمی در تصمیمگیری سرمایهگذاران و مدیران دارد. این سند باید جامع، واقعی و قابل اتکا باشد تا پایهای برای مراحل بعدی طراحی، تأمین مالی و اجرا فراهم کند.

| ردیف | مدرک | توضیحات |

|---|---|---|

| ۱ | PFD (Process Flow Diagram) | نمایش مسیر جریان مواد و تجهیزات اصلی در فرآیند |

| ۲ | UFD (Utility Flow Diagram) | نمایش جریانهای یوتیلیتی مانند بخار، هوا، آب، سوخت |

| ۳ | P&ID (Piping & Instrumentation) | دیاگرام لولهکشی و ابزار دقیق با جزئیات ولو، ترانسمیتر و خطوط |

| ۴ | PSID (Process Safety Interlock) | دیاگرام ایمنی و منطق interlock برای توقف اضطراری یا کنترل ایمن |

| ۵ | Control Philosophy | توضیح نحوه کنترل فرآیندها، حالتهای کاری، سیستمهای کنترلی (PLC, DCS و…) |

| ۶ | Instrumentation Philosophy | رویکرد طراحی ابزار دقیق و نحوه نصب، نگهداری، کالیبراسیون |

| ۷ | Layout (Plot Plan) | نقشه جانمایی تجهیزات، مسیرها، ساختمانها، و زیرساختهای سایت |

| ۸ | Cause & Effect Matrix | جدول ارتباط بین علتها (سیگنالها) و واکنشهای منطقی سیستم |

| ۹ | Equipment List | فهرست تمام تجهیزات فرآیندی با مشخصات کلی |

| ۱۰ | Line List | فهرست خطوط لولهکشی با سایز، متریال، فشار و سرویس |

| ۱۱ | Data Sheets | شناسنامه فنی و اطلاعات طراحی تجهیزات و ابزار دقیق |

| ۱۲ | Material Selection Report | گزارش انتخاب متریال مناسب برای خوردگی، فشار، دما و محیط |

| ۱۳ | Hazardous Area Classification | دستهبندی نواحی خطرناک جهت انتخاب تجهیزات ضدانفجار |

| ۱۴ | Utility Consumption Summary | خلاصه مصرف یوتیلیتیها برای طراحی سیستمهای پشتیبان |

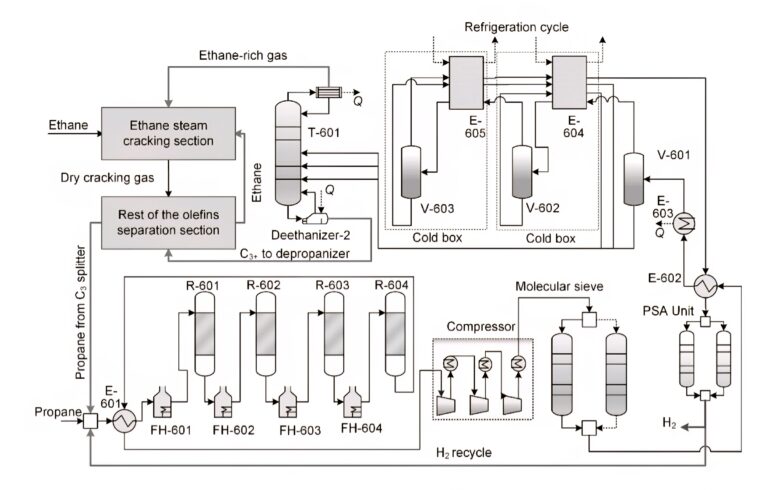

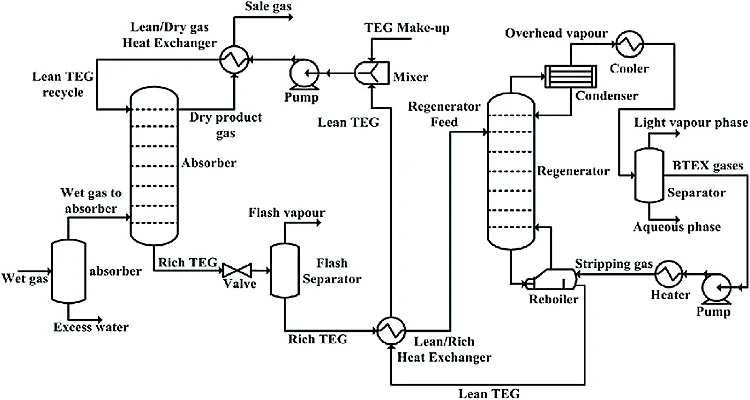

PFD یا Process Flow Diagram یکی از مهمترین مدارک مهندسی در طراحی و تحلیل واحدهای فرایندی است. این نقشه نمایی شماتیک از مراحل اصلی یک فرایند صنعتی را نشان میدهد و معمولاً شامل تجهیزات اصلی، مسیر جریان مواد، خطوط لوله، و اطلاعات کلیدی عملیاتی مانند فشار و دما در نقاط مختلف سیستم میباشد. هدف اصلی از تهیه PFD، ارائه یک دید کلی و قابل درک از روند کلی فرآیند است، بدون اینکه وارد جزئیات طراحی مکانیکی یا لولهکشی شود. در این نقشه، اجزایی مانند راکتورها، مبدلهای حرارتی، برجها، پمپها و کمپرسورها با نمادهای استاندارد مشخص میشوند.

PFD پایهای برای تهیه سایر مدارک مهم مانند P&ID و تحلیلهای ایمنی یا بهرهبرداری به شمار میآید. در فازهای ابتدایی پروژه، مهندسان فرایند از PFD برای تحلیل عملکرد، انتخاب تجهیزات و برآورد ظرفیتها استفاده میکنند. در کل، نقشه جریان فرایند یک ابزار کلیدی برای ارتباط بین تیمهای مهندسی، بهرهبرداری و کارفرماست و نقش مهمی در موفقیت طراحی و اجرای پروژههای صنعتی دارد.

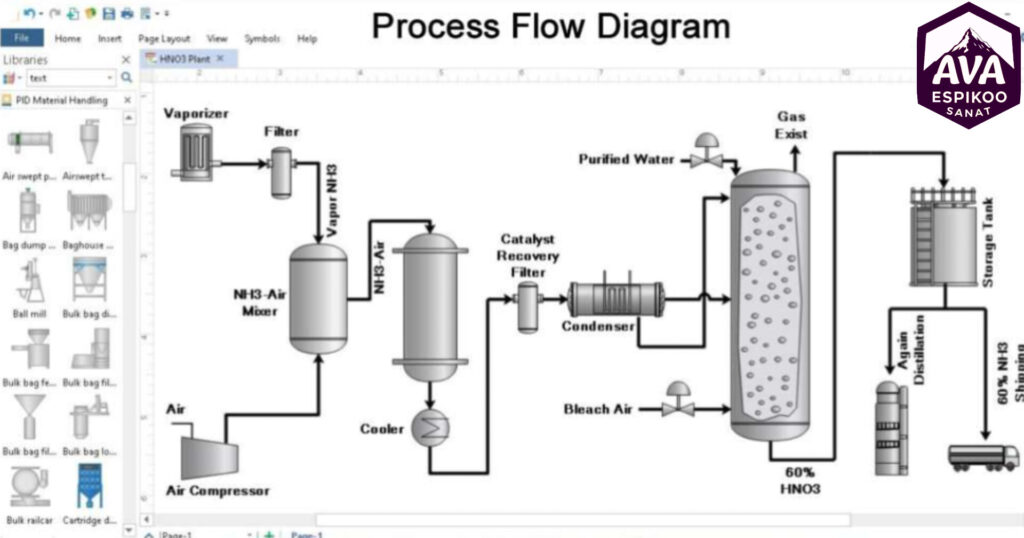

UFD یا Utility Flow Diagram یکی از مدارک پایه مهندسی در پروژههای صنعتی است که برای نمایش مسیرها و مصرف سرویسهای کمکی یا یوتیلیتیها در واحد فرآیندی به کار میرود. این نقشه نشان میدهد که سیالات کمکی مانند بخار، آب خنککننده، هوای فشرده، نیتروژن، گاز سوختی و دیگر منابع انرژی از کجا وارد سیستم شده و چگونه توزیع یا مصرف میشوند.

برخلاف PFD که به جریان مواد فرآیندی میپردازد، UFD تمرکزش بر جریان انرژی و خدمات جانبی است که برای عملکرد واحد ضروریاند. در UFD معمولاً تجهیزات اصلی، شبکه لولهکشی یوتیلیتی، مقادیر دبی، فشار و دما و مسیرهای رفت و برگشت منابع نمایش داده میشوند.

UFD در مراحل طراحی اولیه تهیه میشود و به مهندسان کمک میکند تا نیازهای انرژی هر بخش از واحد را بهدرستی برآورد کنند. همچنین این نقشه برای طراحی سیستمهای تأمین انرژی، بهینهسازی مصرف، ایمنی و نگهداری نیز اهمیت زیادی دارد.

در کل، UFD نقشهای ضروری برای درک نحوه توزیع انرژی و خدمات در یک مجموعه صنعتی است و نقش مهمی در طراحی، اجرا و بهرهبرداری ایفا میکند.

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

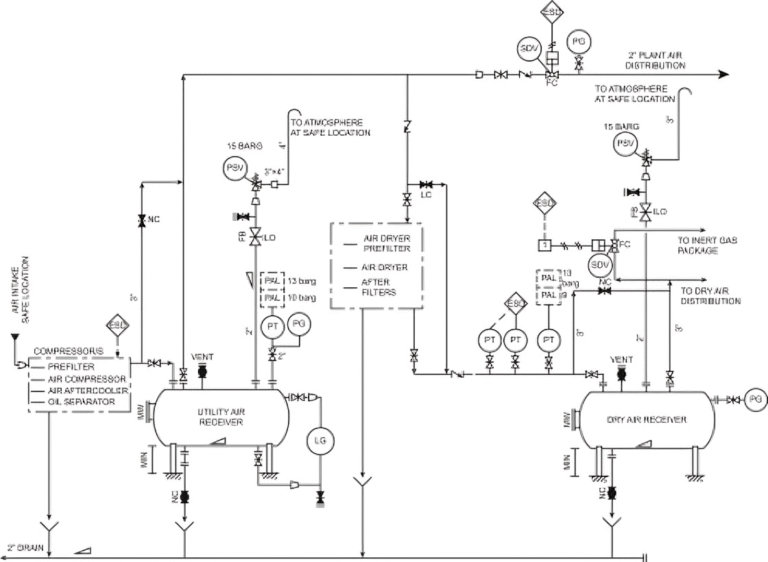

عبارت P&ID مخفف Piping and Instrumentation Diagram است، و در فارسی به آن نقشه لولهکشی و ابزار دقیق گفته میشود.

P&ID یا نقشه لولهکشی و ابزار دقیق، یک نمودار مهندسی است که چیدمان تجهیزات فرایندی، لولهکشیها و ابزار دقیق را در یک واحد صنعتی نمایش میدهد.

این نقشه نشان میدهد که چگونه اجزایی مانند پمپها، شیرها، مخازن، سنسورها و کنترلرها به هم متصل شدهاند.

P&ID نقش کلیدی در طراحی، بهرهبرداری و نگهداری واحدهای صنعتی دارد.

همچنین به بهبود ایمنی و کارایی سیستمهای فرایندی کمک میکند.

نقشه PSID یا Process Safety Interlock Diagram یکی از مدارک کلیدی در مهندسی ایمنی فرایند است که برای نمایش سیستمهای حفاظتی، اینترلاکها (قفلهای ایمنی) و توالی عملکرد آنها در واحدهای صنعتی به کار میرود. این نقشه مشخص میکند در شرایط بحرانی یا خارج از محدودههای ایمن، کدام تجهیزات باید خاموش یا ایزوله شوند و چه اقداماتی بهصورت خودکار انجام گیرد.

در PSID، سنسورها، هشدارها، کلیدهای ایمنی، شیرهای خودکار، و سایر ابزارهای کنترلی که نقش حفاظتی دارند، همراه با منطق عملکردشان (مثلاً AND، OR) بهصورت گرافیکی و استاندارد نمایش داده میشوند. این مدارک معمولاً براساس اطلاعات موجود در P&ID و مطالعات HAZOP تهیه میشوند.

هدف از تهیه PSID، پیشگیری از وقوع حوادث، کنترل ریسکهای عملیاتی و حفظ ایمنی کارکنان و تجهیزات است. این نقشه معمولاً در فازهای طراحی تفصیلی پروژهها تهیه شده و در کمیتههای ایمنی و بررسی فنی نیز نقش مهمی دارد.

در کل، PSID مکمل مدارکی مانند PFD و P&ID است و دید روشنی از مکانیزمهای ایمنی سیستم فراهم میکند.

دیتاشیت یا Data Sheet یکی از مهمترین مدارک مهندسی در طراحی، خرید و ساخت تجهیزات صنعتی است. این سند، تمام اطلاعات فنی، مشخصات عملکردی و نیازمندیهای طراحی یک تجهیز خاص را بهصورت دقیق و استاندارد ارائه میدهد. هر تجهیز فرآیندی مانند پمپ، مبدل حرارتی، شیر، کمپرسور، مخزن، یا ابزار دقیق دارای دیتاشیت اختصاصی است. در این برگه اطلاعاتی مانند فشار و دمای کاری، جنس قطعات، نوع اتصالات، ظرفیت، ولتاژ، استانداردهای طراحی و نیازمندیهای ویژه درج میشود.

دیتاشیت معمولاً توسط مهندسین فرآیند یا مکانیک در مرحله طراحی پایه یا تفصیلی تهیه میشود و مبنای تهیه پیشنهادات سازندگان و انتخاب تأمینکننده قرار میگیرد. همچنین این سند در حین ساخت، تست، و راهاندازی تجهیز مرجع قرار میگیرد و در مستندات نهایی پروژه حفظ میشود. در کل، Data Sheet یک ابزار کلیدی برای اطمینان از تطابق تجهیزات با نیازهای فرآیند، رعایت استانداردهای ایمنی و کیفیت و کاهش خطا در مراحل اجرایی پروژههاست.

ماتریس علت و معلول یا Cause and Effect Matrix یکی از ابزارهای مهم در مهندسی کنترل و ایمنی فرآیند است که برای نمایش رابطه بین شرایط هشدار یا خطا (علتها) و اقدامات کنترلی یا حفاظتی مرتبط (معلولها) استفاده میشود. در این ماتریس، معمولاً در سطرها علتها مانند آلارمهای فشار، دما، جریان یا خطاهای تجهیز درج میشود و در ستونها واکنشهایی مثل فعال شدن شیر ایمنی، خاموش شدن پمپ، یا توقف اضطراری سیستم قرار میگیرد. خانههای تقاطعی مشخص میکنند که هر علت چه واکنشی را به دنبال دارد.

این ابزار کاربرد زیادی در طراحی سیستمهای ESD (Shutdown Systems) و SIS (Safety Instrumented Systems) دارد و نقش مهمی در تحلیل ایمنی و پاسخ خودکار به شرایط بحرانی ایفا میکند. همچنین ماتریس علت و معلول معمولاً بر اساس نتایج مطالعاتی مانند HAZOP یا LOPA تهیه میشود.

در کل، Cause & Effect Matrix یک مرجع مهم برای مهندسین کنترل، ابزار دقیق و ایمنی است تا عملکرد صحیح سیستمها در مواجهه با خطاها تضمین شود و از خطرات احتمالی جلوگیری گردد.

Line List و Equipment List دو سند کلیدی در پروژههای صنعتی هستند که اطلاعات دقیق مربوط به خطوط لوله و تجهیزات فرآیندی را در اختیار تیمهای مهندسی، خرید، ساخت و نصب قرار میدهند.

Line List شامل مشخصات کامل هر خط لوله در واحد فرآیندی است. اطلاعاتی مانند:

شماره خط (Line Number)

سیال داخل لوله

قطر، ضخامت، فشار و دمای طراحی

جنس لوله

عایق حرارتی یا برودتی

کلاس فلنج و کد طراحی

این لیست، مرجع اصلی برای طراحی پایپینگ، انتخاب متریال و اجرای خطوط لوله است.

این لیست شامل تمام تجهیزات اصلی واحد مانند پمپها، مخازن، مبدلها، راکتورها، کمپرسورها و … میباشد. هر ردیف معمولاً شامل:

شماره و نام تجهیز

نوع

ظرفیت

فشار و دمای کاری

سرویس یا کاربرد تجهیز

موقعیت و نقشه مربوطه

نقشه Layout یکی از مهمترین مدارک مهندسی در طراحی واحدهای صنعتی است که محل دقیق قرارگیری تجهیزات، ساختمانها، مسیر لولهکشی، کابلها و مسیرهای دسترسی را بهصورت گرافیکی نمایش میدهد. این نقشه معمولاً در قالب نقشه دوبعدی (۲D) یا سهبعدی (۳D) ارائه میشود. هدف از تهیه Layout، اطمینان از هماهنگی فضایی بین اجزای مختلف، رعایت اصول ایمنی، دسترسی آسان برای تعمیرات و بهرهبرداری، و استفاده بهینه از فضا در سایت پروژه است. این نقشه معمولاً در فاز طراحی پایه (Basic Design) شروع شده و در طراحی تفصیلی (Detail Design) بهروز و تکمیل میشود.

Layout شامل جانمایی تجهیزات اصلی مانند مخازن، پمپها، مبدلها، مسیر لولهها، نردبانها، راهپلهها، خطوط برق و سیستمهای ایمنی مثل مسیرهای فرار اضطراری است. همچنین استانداردهایی مانند حداقل فاصله بین تجهیزات، جهت باد غالب، دسترسی جرثقیل و الزامات ایمنی در آن لحاظ میشود.

در نهایت، نقشه جانمایی یک ابزار کلیدی برای تیمهای مهندسی، ساخت، ایمنی و بهرهبرداری است که به کاهش خطاها و تسریع اجرای پروژه کمک میکند.

اصطلاح Instrumentation in Box به مجموعهای از تجهیزات ابزار دقیق اشاره دارد که درون یک باکس یا محفظه مشخص (معمولاً فلزی یا فایبرگلاس) بهصورت متمرکز نصب و سیمکشی میشوند. این باکسها در پروژههای صنعتی برای کنترل و مانیتورینگ موضعی فرایندها مورد استفاده قرار میگیرند. در این باکسها، اجزایی مانند ترانسمیترهای فشار، دما، سطح، ولو پوزیشنر، سویچها، ترمینال بلوکها، و نمایشگرهای دیجیتال یا آنالوگ قرار میگیرند. هدف از استفاده از Instrumentation in Box، حفاظت از تجهیزات ابزار دقیق در برابر شرایط محیطی (رطوبت، گردوغبار، گرما یا خوردگی) و تمرکز سیمکشی و تعمیرات آسانتر است.

این جعبهها معمولاً در نزدیکی تجهیزاتی مانند مخازن، پمپها یا مبدلها نصب شده و به سیستم کنترل مرکزی یا DCS متصل میشوند. باکسها میتوانند به صورت محلی (Local Panel) یا رلهباکسها طراحی شوند و دارای استانداردهای حفاظتی مانند IP65 یا ضد انفجار (ATEX/EX) باشند. در کل، Instrumentation in Box راهکاری مطمئن، استاندارد و مؤثر برای نگهداری و اتصال دقیق تجهیزات ابزاردقیق در واحدهای صنعتی به شمار میرود.

فلسفه کنترل یا Control Philosophy یک سند پایه در طراحی سیستمهای کنترلی و اتوماسیون صنعتی است که چارچوب کلی نحوه کنترل و عملکرد فرآیندها را مشخص میکند. این سند، دیدگاه مهندسی پروژه را نسبت به چگونگی مانیتورینگ، تنظیم و ایمنسازی فرآیندها توضیح میدهد.

در این سند معمولاً به موارد زیر پرداخته میشود:

معرفی سیستمهای کنترلی: مانند DCS، PLC، ESD و F&G

استراتژیهای کنترلی برای تجهیزات کلیدی

نوع کنترل (خودکار یا دستی) در شرایط مختلف

نحوه واکنش سیستم به آلارمها و خطاها

اولویتبندی توقف اضطراری یا ایزولهسازی

فلسفه آلارمدهی، سیگنالدهی و اینترلاکها

ارتباط بین واحدهای مختلف و سیستمهای بالادستی یا پاییندستی

این سند در مراحل اولیه طراحی پروژه تهیه میشود و مبنایی برای تهیه مدارک دیگر مانند P&ID، Cause & Effect، و برنامهنویسی کنترلرها است. وجود یک Control Philosophy روشن و دقیق، باعث هماهنگی بهتر بین تیمهای مهندسی، بهرهبرداری و ایمنی میشود.

دقت بالا در طراحی و محاسبات فنی

مطابقت کامل با استانداردها و کدهای بینالمللی

شناسایی و کاهش ریسکهای احتمالی پروژه

تهیه مدارک کامل، دقیق

افزایش سرعت و هماهنگی بین تیمهای پروژه

کاهش هزینههای دوبارهکاری و اصلاحات

AVA ESPIKOO SANAT

شرکت آوا اسپیکو صنعت با سابقه ای درخشان و تخصصی عمیق در صنایع نفت، گاز، پتروشیمی و انرژی، به عنوان یکی از پیشگامان عرصه صنعتی در ایران شناخته می شود. ما در آوا اسپیکو صنعت، با تکیه بر دانش فنی پیشرفته و تیمی متعهد، راهکارهای جامع و متنوعی را در حوزه های طراحی، احداث و بهره برداری از پروژه های بزرگ صنعتی ارائه می دهیم.

دسترسی سریع !

کلیه حقوق این سایت متعلق به آوا اسپیکو صنعت می باشد